会社情報

顧客と共にイノベーションを実現する技術集団

AIや自動運転・電気自動車(EV)の普及に代表される、これからの本格的なIoT社会の実現にあたっては、世界のモノづくりとそれを支える高機能な超小型電子部品・半導体の開発・製造・安定供給がカギとなります。

当社 コーケン化学株式会社は、微細・精密加工に適したフォトエッチング技術をコア技術として、こうした超小型電子部品・半導体の製造に必要となる工程用治工具を始めとする製造技術を中心として、お客様とともに経験を積み重ね、40年以上に亘り新技術にチャレンジしてまいりました。

フォトエッチング加工した金属板を重ね、接着剤を使用しない三次元熱圧着加工(拡散接合)においては独自にノウハウを蓄積し、お客様のニーズにお応えしております。開発スピードが短期化するなか、納期対応と品質第一で、皆様のお役に立てるよう 精一杯努力し続けております。

フォトエッチングの試作 最短3日で出荷

フォトエッチングと拡散接合を組み合わせた

立体的な微細・精密成形に独自ノウハウ

最大加工サイズ500×2,000mm 板厚は0.005~2.0tまで対応

フォトエッチングの後の二次加工もワンストップ

特殊エッチング液と工程自動管理により、加工の仕上がりがシャープ

会社概要

神奈川県横浜市金沢区福浦2-11-5

TEL 045-785-5551

FAX 045-785-3336

アクセス

事業内容

フォトエッチング加工、熱圧着 拡散接合、曲げ加工、メッキ加工、レーザー加工、 ワイヤーカット加工、ガラスマスク、特殊プリント基板

品質方針

・顧客に求められる製品を提供し、品質水準の向上に努めます。

・微細・精密技術を通じて、世界の人々の生活の向上に貢献します。

・継続可能な手法で取り組みます。

環境方針

基本理念

UPTグループは、環境マネジメントシステム(EMS)を確立し、実施し、継続的な改善を行うことにより、地球環境への負荷を軽減し、人と自然が共存出来る豊かな社会作りに貢献します。

行動指針

・環境マネジメントシステム継続的改善および環境保全に努めます。

・製品企画・設計から破棄までの全ての各領域に於いて、環境へ与える影響を配慮した環境管理活動を実践します。

・目標の設定、活動計画の策定を行い、従業員への教育・理解を促進しながら、定期的なレビュー・改善を実施します。

・法規制及び組織が同意するその他の要求事項を順守すると共に自主管理基準を設定し、継続的な環境パフォーマンスの向上に努めます。

・環境保全の観点から、省エネルギー・省資源と廃棄物の削減を推進します。

・本環境方針を、従業員、顧客、取引先を始めとする社内外のステークホルダーが入手可能にします。

以上のことを実施するため、環境に関する目的・目標を設定し、定期的に見直すことにより、環境マネジメントシステムの継続的な改善を推進する。

この環境方針は、全社員に周知させるとともに、外部の利害関係者が入手可能にする。

2022年01月01日

コーケン化学株式会社

代表取締役社長 宮澤 和弘

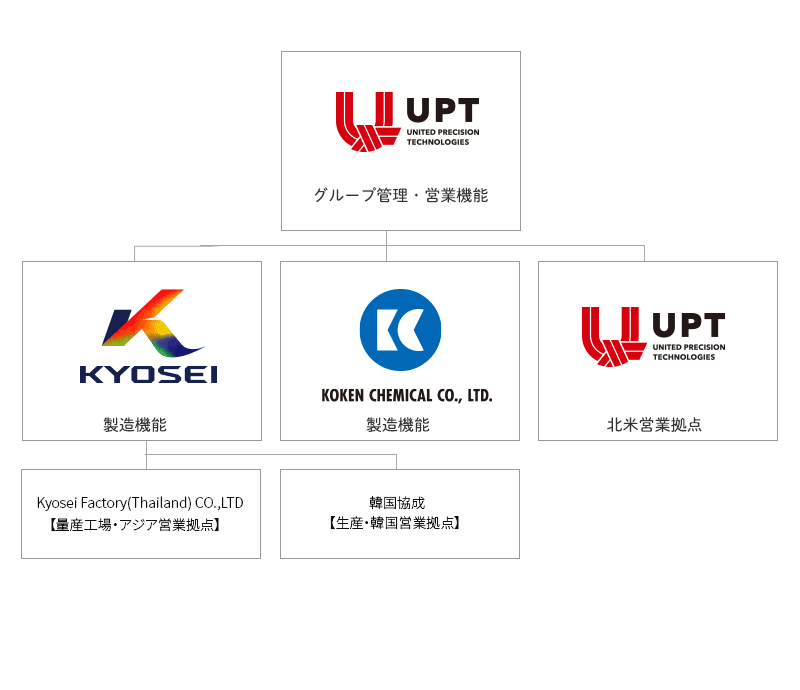

UPTグループ ネットワーク

沿革

当社は、1973年11月、横浜市港北区太尾町にメッキ業「株式会社二幸」として設立されました。その後1977年12月社名を「コーケン化学株式会社」に変更。2017年よりUPTグループの一員となりました。

(株)協成を連結子会社化

コーケン化学(株)を連結子会社化

協成韓国支店は閉鎖。